大家可能不知道什么是smt,它其实是一种表面贴装或表面安装技术。那么大家知道smt加工该如何控制成本吗?smt加工过程中又该注意哪些问题呢?带着这些疑问,下面小编将会为您详细介绍。以下关于“smt加工的成本限制及注意事项”的介绍。

【smt加工应该怎么控制成本和工艺】

SMT贴片当中不单单要控制成本,同时也要控制工艺,因为这两项工作时刻的决定着企业的成本与失败,可以说工艺控制和成本是分不开的,他们必须要相互的协作才能够达到大家的需求,满足企业想要赚取利润的需求 。

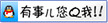

工艺控制 所谓的工艺控制实际上就是控制整个加工过程中产品质量的控制,实现加工零缺陷、零折损,为了能够更好的保证产品质量,厂家通常会在PCB板质量上进行相应的控制因此在进行PCB板加工时通常会做出很多防范措施。

1、贴片检测内容: a.组件的贴装位置情况;b.有无掉片;c.有无错件。 检查方法: 依据检测标准目测检验或借助放大镜检验。

2、回流焊接检测内容: a.组件的焊接情况,有无桥接、立碑、错位、焊料球、虚焊等不良焊接现象;b.焊点的情况。 检查方法: 依据检测标准目测检验,必要时,可使用专用测试仪,如X射线等。

3、波峰焊检测内容: a.有无漏件;b.有无错件;c.组件的焊接情况。 检查方法: 依据检测标准目测检验或使用专用测试仪,如ICT等。

4、点胶检测内容: a.点涂位置是否正确;b.胶量是否合适;c.有无漏点;d.是否污染焊盘;e.胶点形状。 检查方法: 依据检测标准目测检验。

5、丝印检测内容: a.印刷是否完全;b.是否桥接;c.厚度是否均匀;d.有无塌边;e.印刷有无偏差。

检查方法: 依据检测标准目测检验或借助光学检测设备检验。

成本控制

1、为了衡量成本基准、预算和工厂管理总费用,以每个引脚的成本,即每个引脚或每个焊点分摊的PCA加工成本,作为衡量尺度可靠。

2、采用基于物理单元的更简单、更可靠的尺度。单项计算加工成本的不全面之处还在于,无论是消费者还是销售商支付的都是加工总费用,而不是单项付款。即便在工厂或组织机构内部可能存在一些随意设置的部门,但是从元件到PCB成品的制造链是浑然一体的,而不是一连串的离散事件。

贴片加工当中的成本可以从很多方面进行控制,只是看你是否找到了真正能够控制的点,如果说真正能够找得到那个点的话,我相信企业非常容易就能够进行成本的控制。 成本和工艺是企业生存的根本,只有有了这两项控制才能够真正意义上的将企业的各项占据利润的东西进行控制,也能够实现企业的科学化生产加工。

【smt加工过程中需要注意什么】

1,图形对齐

工作台上的基板与模板对齐,使得基板焊盘图案完全与钢网的开放模式一致。

2,刮刀和模板角度

刮刀和模板之间的角度越小,向下的压力越大,容易将焊膏注入网格,但也容易使焊膏挤压到模板的下侧,导致焊膏坚持。刮刀和模板之间的角度一般为45-60 ° 。目前,大多数自动和半自动印刷机使用60 ° 。

3,刀片压力

刮刀压力也是影响打印质量的重要因素。刮板压力实际上是指刮板下降的深度,压力太小,刮板不粘附在模板表面上,而过低的压力导致模板表面上形成一层焊膏,这很容易造成印刷缺陷,如印刷和粘合。

4,打印速度

由于刮刀速度与膏的粘度成反比,所以PCB具有窄间距,度图案,并且速度较慢。如果速度太快,刮刀通过钢网开口的时间相对较短,并且焊膏不能充分地渗入开口,这可能导致焊膏形成不充分或缺失印刷标记。印刷速度和刮刀压力之间有一定的关系。理想的刮刀速度和压力应该是从模板表面刮掉焊膏。

5,印刷差距

印刷间隙是模板和PCB之间的距离,这与印刷后残留在印刷电路板上的焊膏数量有关。

6,焊膏输入

太少的焊膏被放入,这可能导致填充不良和印刷较少。太多的焊膏可能会导致焊膏无法形成滚动运动。焊膏不能刮擦干净,造成脱模不良; 焊膏长时间暴露在空气中的焊膏质量并不合适,焊锡量以∮h = 13-23为宜。

在生产中,操作员每半小时检查钢丝上焊膏的高度。每半小时将模板上刮板长度以外的焊膏移动到模板的前端,并使焊膏均匀分布。

7,钢网和PCB分离速度

在印刷锡膏后,模板离开印刷电路板的瞬时速度就是分离速度,这与印刷质量的参数有关。这在窄间距,度印刷中是重要的。先进的印刷设备在模板离开焊膏图案时具有一个或多个微小的停留过程,即多阶段脱模,从而确保的印刷成形。

8,清洁模式和清洁频率

模板污染主要由焊膏从开口边缘溢出引起。如果不及时清洗,会污染PCB表面。钢网开口周围的残留焊膏会变硬,严重时会堵塞钢网的开口。

清洁钢网的底部也是保证印刷质量的一个因素。清洁模式和清洁频率应根据焊膏,模板材料,厚度和开口尺寸等条件确定。

以上关于“smt加工应该怎么控制成本和工艺”和“smt加工过程中需要注意什么”的介绍,希望能让您了解“smt加工的成本限制及注意事项”带来帮助。

×

×