随着科技的发展,人们的生产技术也得到了提高,拥有了不少新的技术工艺。那么大家知道PCBA工艺是什么吗?它有哪些实际应用呢?我们在进行PCBA组装时又需要考虑哪些问题呢?下面就跟随小编一起看一下吧。以下关于“PCBA工艺的应用范围及其组装时的考虑因素”的介绍。

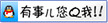

【介绍不同类型的PCB板的PCBA工艺】

1单面SMT贴装

将焊膏添加到组件垫,PCB裸板的锡膏印刷完成之后,经过回流焊贴装其相关电子元器件,然后进行回流焊焊接。

2单面DIP插装

需要进行插件的PCB板经生产线工人插装电子元器件之后过波峰焊,焊接固定之后剪脚洗板即可,但是波峰焊生产效率较低。

3单面混装

PCB板进行锡膏印刷,贴装电子元器件后经回流焊焊接固定,质检完成之后进行DIP插装,然后进行波峰焊焊接或是手工焊接,如果通孔元器件较少,建议采用手工焊接。

4单面贴装和插装混合

有些PCB板是双面板,一面贴装,另一面进行插装。贴装和插装的工艺流程跟单面加工是一样的,但PCB板过回流焊和波峰焊需要使用治具。

5双面SMT贴装

某些PCB板设计工程师为了保证PCB板的美观性和功能性,会采用双面贴装的方式。其中A面布置IC元器件,B面贴装片式元器件。充分利用PCB板空间,实现PCB板面积小化。

6双面混装

双面混装有以下两种方式:

第一种方式PCBA组装三次加热,效率较低,且使用红胶工艺波峰焊焊接合格率较低不建议采用。

第二种方式适用于双面SMD元件较多,THT元件很少的 情况,建议采用手工焊。若THT元件较多的情况,建议采用波峰焊。

【PCBA的组装要考虑哪些问题】

焊膏印刷工艺,主要解决的是焊膏印刷量一致性的问题(填充与转移),而不是每个焊点对焊膏量的需求问题。换句话说,焊膏印刷工艺解决的是一个焊接直通率波动的问题,而不是直通率高低的问题。要解决直通率高低的问题,关键在于焊膏分配,既通过焊盘、阻焊与钢网开窗的优化与匹配设计,对每个焊点按需分配焊膏量。当然,焊膏量的一致性与设计也有关联,PCB阻焊的不同设计提供的工艺能力指数不同。

1.面积比

面积比是指钢网开窗面积与开窗孔壁面积之比,见下图:

2.转移率

转移率是指印刷时钢网开窗内焊膏被沉积到焊盘上的比率,用实际转移的焊膏量与钢网开窗体积之比表示。

3.面积比对转移率的影响

面积比是影响焊膏转移的重要因素,工程上一般要求面积比大于0.66,

在此条件下可获得70%以上的转移率,见下图:

4.面积比对设计的要求

面积比对钢网的设计有要求,主要影响精细间距元件。为了保证微细焊盘钢网开窗的面积比要求,钢网的厚度必须符合面积比的要求。这样对需要焊膏量比较多的元件,就需要通过增加钢网开窗面积的方式增加焊膏量—这就要求焊盘周围变形有空间,这是元件间距设计的一个主要考虑因素。

以上关于“介绍不同类型的PCB板的PCBA工艺”和“PCBA的组装要考虑哪些问题”的介绍,希望能让您了解“PCBA工艺的应用范围及其组装时的考虑因素”带来帮助。

×

×